پروژه ها و تحقیقات دانشجویی

فروشگاه دانلود پروژه ها ،مقاله و تحقیقات دانشجویی - project , computer , book , pdf , word, پروژه , تحقیق , مقاله , کارآموزی , پایان نامه , عمران , کامپیوتر , ساختمان , الکترونیکپروژه ها و تحقیقات دانشجویی

فروشگاه دانلود پروژه ها ،مقاله و تحقیقات دانشجویی - project , computer , book , pdf , word, پروژه , تحقیق , مقاله , کارآموزی , پایان نامه , عمران , کامپیوتر , ساختمان , الکترونیکپروژه تکنولوژی های چاه حرارتی

پروژه تکنولوژی های چاه حرارتی

فرمت فایل دانلودی: .docفرمت فایل اصلی: doc

تعداد صفحات: 35

حجم فایل: 716

قیمت: : 3500 تومان

بخشی از متن:

بخشی از متن:

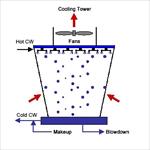

با توجه به قوانین ترمودینامیکی، دفع حرارت در یک چرخه بخار در دمایی بسیار پایینتر از دمایی که چرخه دریافت میکند اتفاق میافتد. در یک نیروگاه که دفع حرارت در مینیمم درجه حرارت اتفاق میافتد، مقدار حرارت دفع شده به کمترین مقدار خود رسیده و باعث میشود تا کارآیی و راندمان چرخه به حد بالاتری برسد. در سیکلهای ترکیبی، دفع و پخش حرارتی به محیط اطراف از یک کندانسور و یک برج خنککن تر و یا خشک تشکیل شده است. این مجموعه (کندانسور+برج خنک کن) به عنوان چاه حرارتی معرفی میشود. تکنولوژیهای مرسوم برای سیکلهای ترکیبی به صورت زیر درجه بندی می شوند: ...

فهرست مطالب:

مقدمه

بخش اول) برخی از چالشهای برجهای خنک کن در کارکرد صنعتی آنها

نگهداری و حفاظت از آب در پروژههای صنعتی

کنترل مه تولیدی ناشی از عملکرد برجهای تر (Plume Control)

کارکرد برج در شرایط خاص

بخش دوم) ملاحظات انتخاب پمپ و طراحی سیستمهای پمپاژ در برجهای خنک کن

مقتضیات هد پمپ

مکش سیفونی در لوله رو به پایین

لوله برگشت رو به پایین دارای ونت بالایی

لوله برگشت رو به پایین دارای ونت پایینی

محدودیت مکش سیفونی

بخش سوم) انواع تکنولوژیهای چاه حرارتی (برج خنک کن+کندانسور)

تکنولوژیهای چاه حرارتی

برج خنک کن تر

خنک کن ONCE-THROUGH

خنک کن خشک مستقیم با کندانسور خنک شونده با هوا

سیستمهای خنک کننده خشک غیر مستقیم (هلری)

برج خنک کن های تر-خشک (خنک کننده های هوایی با سطح تر)

انتخاب چاه حرارتی

کیفیت آب و در دسترس بودن آن

دفع آب زاید

ساختار محل

کاربردهای COGENERATION

بررسی مقایسه ای

بررسی مقایسه ای تکنولوژی های چاه حرارتی

فشار کندانسور

توان خالص الکتریکی

نرخ گرمایی

آب جبرانی

هزینه های کلی نصب

مزایا و معایب تکنولوژی های مختلف چاه های حرارتی

سیستم ONCE-THROUGH

برج خنک تر

برج خنک خشک با استفاده از کندانسور خنک شونده با هوا

برج خنک خشک غیرمستقیم(هلری)

خنک کننده هیبریدی

تحقیق تکنولوژی مولد قدرت

تحقیق تکنولوژی مولد قدرت

فرمت فایل دانلودی: .docفرمت فایل اصلی: doc

تعداد صفحات: 28

حجم فایل: 172

قیمت: : 2500 تومان

بخشی از متن:

بخشی از متن:

در زمان اول با گردشی که میل لنگ انجم می دهد و انتقال این حرکت توسط شاتون به پیستون و پیستون به طرف مرگ پائین حرکت می کند و با توجه به این حرکت در بالای خود یک حجمی را ایجاد می کند که این حجم ایجاد شده و خلاء حاصله و همینطور زمانبندی که برای سوپاپها در نظر گرفته شده، سوپاپ هوا باز می شود و با باز شدن سوپاپ هوا، خلا حاصله در نتیجه پائین رفتن پیستون، توسط مخلوط سوخت و هوایی که کاربراتور انجم داده، به فضای بالای پیستون راه پیدا می کند و مرحله مکش انجام می گیرد.

فهرست مطالب:

تکنولژی مولد قدرت

قطعات موتور

نقاط مرگ بالا و نقاط مرگ پائین

کورس پیستون

حجم مفید سیلندر

حجم اطاق احتراق

زمان اول: مکش

زمان دوم: تراکم

زمان سوم: احتراق

زمان چهارم : تهویه

تفاوت میان موتور بنزینی و چهار زمانه دیزل

موتور دو زمانه

نسبت تراکم

1- مصرف زیاد سوخت (نسبت به قدرت تولیدی)

2- سوزاندن روغن و دودکردن موتور3

آلوده کردن هوا*

طریقه تفکیک و بررسی قطعات تشکیل دهنده موتور:

آموزش تعمیر اتومبیل های سواری

تفکیک و بررسی قطعات

عیوب سر سیلندر

وظیفه واشر سرسیلندر

آببندی محفظه احتراق

پیستون شامل قسمت های مختلفی است مثل

1- کف پیستون

2- جای ثیاروینگها

3- دامنه پیستون

4- جای گژنپین

فراویل

تعریف اورسایز

تعریف آندرسایز

8-2-7 تنظیم شناور

9-2-7-تنظیم سوزن کاربراتور

10-2-7- در مرکز قرار دادن ژیگلور

پایه سوزن را با کف پیستون تراز کنید

11-2-7- تنظیم حالت تمام بار و موقعیت پدال گاز

روش باز کردن درپوش کاربراتور ونتوری متغیر

3-7- تعمیر کاربراتور و نتوری متغیر

1-3-7- خفه کن هیدرولیکی یا پمپ شتاب دهنده :

3-3-7- فنر برگردان پیستون

4-3-7- پیاده کردن کاربراتور برای شستشوی آن

وضعیت نصب دیافراگم

5-3-7- روش جمع کردن کاربراتور

4-7- کاربراتور دوتایی

تنظیم دور آرام

5-7- تنظیم کاربراتور استرامبرگ مدل 150CD-3 (اتوماتیک)

1-5-7- طرز کار :

2-5-7- مصرف سوخت زیاد موتور

3-5-7- دور آرام موتور بخوبی تنظیم نمی باشد

4-5-7- ضعیف بودن قدرت موتور

5-5-7- شتاب ضعیف موتور

6-5-7- تنظیمات کاربراتور

نقشه های رسم فنی تخصصی رشته مکانیک خودرو

نقشه های رسم فنی تخصصی رشته مکانیک خودرو

فرمت فایل دانلودی: .rarفرمت فایل اصلی: pdf

تعداد صفحات: 70

حجم فایل: 3012

قیمت: : 6000 تومان

بخشی از متن:

تمام نقشه های رسم فنی تخصصی رشته مکانیک خودرو شامل:

گسترش

مجهول یابی

نقطه یابی

برخودر حجم با حجم و دیگر برخوردها

مثال هایی از کیفیت سطوح

تولرانس های هندسی و وضعی

اجزای انتقال دهنده حرکت و قدرت

و دیگر تمرینات گفته شده توسط دبیر مربوطه

این نقشه ها با اصول نقشه کشی آماده شده اند و برای دانش آموزان رشته مکانیک خودرو بسیار مفید میباشند.

پاورپوینت تولید برف پاک کن خودرو

پاورپوینت تولید برف پاک کن خودرو

فرمت فایل دانلودی: .rarفرمت فایل اصلی: pptx

تعداد صفحات: 10

حجم فایل: 351

قیمت: : 3000 تومان

بخشی از متن:

مقدمه:

فهرست مطالب:

انواع برف پاک کن ها

مدلهای دیگر برف پاک کن

کد آیسیک برف پاکن خودرو

بررسی استانداردهای مرتبط با برف پاکن خودرو

شماتیکی از فرایند تولید برف پاک کن

منبع

آموزش مقدماتی متمتیکا (Mathematica 9)

آموزش مقدماتی متمتیکا (Mathematica 9)

فرمت فایل دانلودی: .pdfفرمت فایل اصلی: pdf

تعداد صفحات: 62

حجم فایل: 954

قیمت: : 4000 تومان

بخشی از متن:

توضیحات:

فایل آموزشی نرم افزار متمتیکا ورژن 9 (Mathematica) به زبان فارسی که برای شروع کار بسیار مناسب است.

پاورپوینت فرایندهای براده برداری

پاورپوینت فرایندهای براده برداری

فرمت فایل دانلودی: .rarفرمت فایل اصلی: pptx

تعداد صفحات: 96

حجم فایل: 1486

قیمت: : 8000 تومان

بخشی از متن:

بخشی از متن:

ماشینکاری (Machining)، فرآیند تولید قطعات با روش براده برداری از ماده خام در روی دستگاه، اگر ماده خام فلز باشد آنرا فلز تراشی می گویند.

قطعه کار: ماده خام که عمل ماشین کاری یا براده برداری روی آن انجام می شود.

براده: ضایعات حاصل از عمل براده برداری

ابزار برشی: هر وسیله ای که برای عمل براده برداری مورد استفاده قرار می گیرد.

ماشین ابزار: ماشین آلات بکار گرفته شده برای عمل براده برداری و فرم دهی.

فهرست مطالب:

تعاریف

تقسیم بندی ماشین های ابزار

فرایندهای براده برداری

اصول براده برداری

ابزار های برش

صفحات مهم رنده

زوایای رنده

عمر ابزار

محاسبه عمر ابزار

جنس ابزار برش

انواع براده

سیالات برش

معرفی مهمترین فرایند های براده برداری

اره کاری

انواع فرایندهای اره کاری

سوراخکاری

مته زنی

خزینه کاری

برقو زنی

قلاویز زنی

حفاری یا داخل تراشی ( Boring)

انواع ماشین های مته

تراشکاری

انواع رنده های تراش

ماشین های تراش

انواع ماشین های تراش

ماشین تراش معمولی

اجزای ماشین تراش معمولی

عملیات ماشین تراش

انواع عملیات بیرون تراشی

انواع عملیات داخل تراشی

محاسبه زاویه تنظیم مرغک

محاسبات تراش کاری

صفحه تراشی (Planing)

فرز کاری (Milling)

انواع فرز کاری

انواع تیغ های فرز

انواع ماشین های فرز

محاسبات در فرز کاری

خان کشی (Broaching)

انواع سوزن های خان کشی

جنس خان کش ها

ماشین های خان کشی

انواع ماشین های خان کشی

محاسبات در خان کشی

پاورپوینت بررسی فرآیند های قالب گیری

پاورپوینت بررسی فرآیند های قالب گیری

فرمت فایل دانلودی: .zipفرمت فایل اصلی: ppt

تعداد صفحات: 22

حجم فایل: 320

قیمت: : 1500 تومان

بخشی از متن:

بخشی از متن:

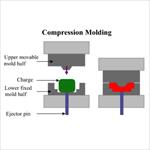

در فرآیند های قالبگیری (Molding processes)، رزینها، پودرها و دانه های پلاستیکی را می توان به محصولات مفید تبدیل نمود. نکته مشترک در همه فرآیندها ی قالب گیری است که در تمام این فرآیند ها از نیرو Force استفاده می شود. در قالب گیری مواد پلاستیکی پودری و دانه ای باید از نیروی زیادی استفاده کرد. ولی پرکردن قالب با رزین مایع احتیاج به نیروی به مراتب کمتر دارد.

فرآیند قالب گیری پلاستیک ها بسیار زیاد است به همین دلیل ما درباره سه گروه اصلی این فرآیندها یعنی قالب گیری تزریقی (Injection)، فشاری (Compression) و انتقالی (Transfer) به صورت مختصر مباحثی ارائه داده ایم.

فهرست مطالب:

قالبگیری تزریقی (Injection molding)

واحد تزریق (Injection unit)

واحد قفل کننده قالب (Clamping unit)

مشخصات ماشین های تزریق (Clamping tonnage)

تناژ قفل کردن قالب

مراحل قالبگیری تزریقی

مزایای قالب گیری تزریقی

معایب قالب گیری تزریقی

قالب گیری فشاری (Compression molding)

مزایای روش قالبگیری فشاری

قالب گیری انتقالی (Tranfer molding)

مزایای فرآیند قالبگیری انتقالی

معایب فرآیند قالبگیری انتقالی

چند نمونه از قالب گیری

تحقیق بررسی انواع مته های صنعتی

تحقیق بررسی انواع مته های صنعتی

فرمت فایل دانلودی: .docxفرمت فایل اصلی: doc

تعداد صفحات: 36

حجم فایل: 177

قیمت: : 3000 تومان

بخشی از متن:

مقدمه:

در این گزارش با توجه به اهداف مورد نظر مبنی بر شناسایی انواع مته ها و کارکرد و بهینه سازی آنها تحقیقی صورت گرفته است. در گزارش مذکور مته ها به دو دسته تقسیم می شود:

A. Tricone Bits مته های سه مخروطه و B. Diamond Bits مته های الماسی که هر کدام دارای زیر مجموعه هایی می باشند:

A. Tricone Bits

GX HardRok Bits .1

Hard Rok Bits .2

Hydra Bass Bits .3

Mxl Bits .4

STX Bits .5

B. Diamond Bits

Genesis XT Bits .1

Genesis HCM Bits .2

Genesis HCR Bits .3

Impregnated Bits .4

Speed Mills .5

Nutural Diamond Bits .6

در این گزارش سعی شده است که به بررسی اجمالی مته های مذکور پرداخته شود.

تحقیق انتقال حرارت در توربین

تحقیق انتقال حرارت در توربین

فرمت فایل دانلودی: .docفرمت فایل اصلی: doc

تعداد صفحات: 108

حجم فایل: 1913

قیمت: : 20000 تومان

بخشی از متن:

بخشی از متن:

در این فصل ما بر روی تاثیر پارامترهای گوناگون و خصوصیات انتقال حرارت خارجی اجزاء توربین تمرکز می نماییم.پیشرفتها در طراحی محفظه احتراق منجر به دماهای ورودی توربین بالا تر شده اند که به نوبه خود بر روی بار حرارتی و مولفه های عبور گاز داغ تاثیر می گزارد.دانستن تاثیرات بار حرارتی افزایش یافته از اجزایی که گاز عبور می کند طراحی روشهای موثرسرد کردن برای محافظت از اجزاء امری مهم است.گازهای خروجی از محفظه احتراق به شدت متلاطم می باشد که سطوح و مقادیر تلاطم 20تا 25% در پره مرحله اول می باشد. مولفه های مسیر گاز داغ اولیه ،پره های هادی نازل ثابت و پره های توربین درحال دوران می باشد. شراعهای توربین، نوک های پره، سکوها و دیواره های انتهایی نیز نواحی بحرانی را در مسیر گاز داغ نشان می دهد. برسی های کار بردی و بنیادی در ارتباط با تمام مولفه های فوق به درک بهتر و پیش بینی بار حرارتی به صورت دقیق تر کمک کرده اند. اکثر برسی های انتقال حرارت در ارتباط با مولفه های مسیر گاز داغ مدل هایی در مقیاس بزرگ هستند که در شرایط شبیه سازی شده بکار می روند تا درک بنیادی از پدیده ها را فراهم سازد. مولفه ها با استفاده از سطوح صاف و منحنی شبیه سازی شده اند که شامل مدل های لبه راهنما و کسکید های ایرفویل های مقیاس بندی شده می باشد. در این فصل، تمرکز بر روی نتایج آزمایشات انتقال حرارت بدست آمده توسط محققان گوناگون روی مولفه های مسیر گاز خواهد بود. انتقال حرارت به پره های مرحله اول در ابتدا تحت تاثیر پارامترهای از قبیل پروفیل دمای خروجی محفظه احتراق،تلاطم زیاد جریان آزاد و مسیر های داغ می باشد .انتقال حرارت به تیغه های روتور مرحله اول تحت تاثیر تلاطم جریان آزاد متوسط تا کم، جریان های حلقوی نا پایدار ، مسیر های داغ و البته دوران می باشد.

فهرست مطالب:

انتقال حرارت در توربین

مقدمه

انتقال حرارت دیوار انتهایی ایرفویل

انتقال حرارت نوک پره صاف

انتقال حرات ناحیه لبه هدایتکننده

تأثیر مسیر ناپایدار

تأثیر تلاطم جریان آزاد

تأثیر گرادیان فشار

تأثیر انحنای جهت جریان

تأثیرات زبری سطح

خاتمه

لیست فیوزهای جعبه bsi (جعبه فیوز داخل کابین 206)

لیست فیوزهای جعبه bsi (جعبه فیوز داخل کابین 206)

فرمت فایل دانلودی: .zipفرمت فایل اصلی: pdf

تعداد صفحات: 1

حجم فایل: 108

قیمت: : رایگان

بخشی از متن:

توضیحات:

لیست فیوزهای جعبه bsi (جعبه فیوز داخل کابین 206)، شامل اطلاعات کد فیوز، حداکثر جریان و محلهای مورد استفاده